关于切割木材的方法,几乎没有争议。但是,切割塑料(尤其是丙烯酸和聚碳酸酯)则完全不同。由于多种原因,塑料切割可能面料很多问题。首先,除非您采取适当的预防措施,否则某些塑料会在切割过程中熔化。另外,塑料表面容易刮擦,并且在项目完成时有时需要抛光边缘。传统的塑料切割方式可能会存在以上塑料切割方面的问题。

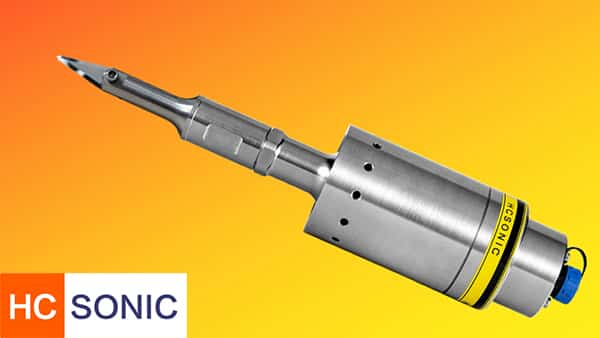

超声波切割的原理与传统的机械切割方式有较大区别,它采用超声波的能量来对塑料切面进行加热和熔化,从而使塑料材料被切割开来。因此,超声波切割不需要锋利的切削刃,也不需要很大的压力,这不会引起与材料接触刀刃部分的断裂和损坏。同时,由于切削刀具在进行超声波振动,因此摩擦阻力非常小,切削后的材料不易粘附在刀片上。这对于切割粘性和弹性材料(例如食物,橡胶等)或难以施加压力的物体特别有效。

适用范围 #

塑料是合成或制成的材料,是通过将六种化学元素中的两种或更多种结合到聚合物中而形成的。聚合物或树脂是通过聚合反应形成的化学化合物或化合物的混合物,这是一种化学反应,其中两个或多个分子结合形成更大的物质分子。

聚合物有两种基本类型:热固性和热塑性。超声波塑料切割刀适合切割热塑性塑料制品。热固性塑料在加工过程中会发生不可逆的分子变化,并永久地变得不可溶解和熔化。他们不能在最终状态下融化或改造。热固性塑料是坚硬的,易碎的物质,在受到强烈的热量时会降解。因此,热固性塑料不适用于超声波组装。热塑性塑料在加热时会变软,而在冷却时会变硬,并且可以重新加热和重塑。由于超声组装过程取决于材料的软化能力,因此热塑性塑料非常适合超声组装。

聚合物分子是长链,长度比厚度大五百到一万倍。热塑性塑料的分子结构决定了它的物理性能以及熔化和焊接特性。热塑性塑料的分子结构分为非晶态或半晶态。无定形热塑性塑料的分子无规排列。相反,半结晶分子具有非常有序且重复的结构。主要的非晶热塑性塑料包括ABS,苯乙烯,丙烯酸,PVC和 聚碳酸酯。主要的半结晶热塑性塑料包括乙缩醛,尼龙(聚酰胺),聚酯,聚乙烯,聚丙烯和含氟聚合物。非晶态材料没有规定的熔点。加热后,它们从刚硬状态(通过玻璃化转变)转变为橡胶态,然后以真正的熔融态流动,逐渐变软。固化同样是渐进的。

传统塑料切割方式 #

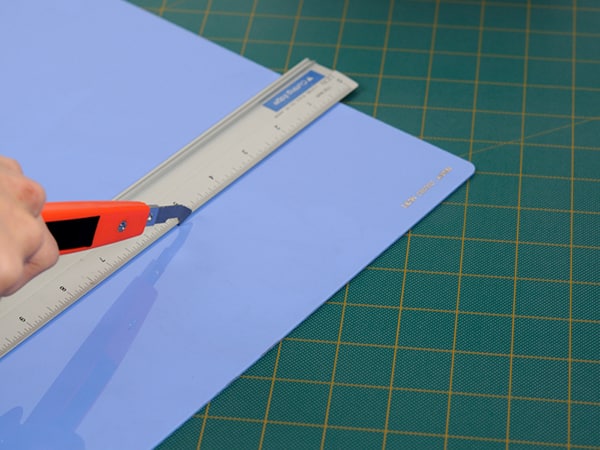

传统切割使用具有锋利边缘的工具来挤压切割材料。压力集中在刀片的边缘,压力非常大,超过切削材料的剪切强度,然后将材料切开。由于材料在强压力下被切割,因此切割工具的边缘应非常锋利,并且材料本身必须承受较大的压力。因此,对于柔性材料的切割效果不好,对于黏性材料尤其困难。以下是塑料材料的传统切割方式。

- 热刀:用热刀切开塑料可能会面临被灼伤或塑料着火的危险。

- 电动工具:使用高转数的电动工具会熔化您切割的塑料,从而有烧伤的危险。

- 传统的锋利美工刀:传统的美工刀具有超锋利的边缘,这可能适合切割材料,但也严重威胁安全。

- 锯子:各种类型的锯子是切割塑料的常见工具,例如细齿锯、竖锯、台锯等等,但是锯子切割很容易熔化塑料,也容易造成毛边。

- 绳子:绳子是切割小块硬塑料的有效方式,但是绳子很容易发生摩擦断裂,也难以控制切割精度。

超声波切割优势 #

- 刀片会自行清洁,因此不会有切割的材料附着在刀片上

- 减少清洁带来的停工时间,缩短处理时间

- 无压力切割可防止材料变形

- 切割质量高,不会弄脏,也不会破裂

- 超声波切割刀的一大特点是可以平稳地切割难以切割的材料

- 它们体积小,不需要大的安装区域,也可以手持进行许多操作

- 切割刀也可以连接到自动化机械臂上,从而进行更多材料的加工处理