HCSONIC专注研究超声波疲劳且领先绝大部分企业今天就带你解密,科技时代, 超高周疲劳促进时代发展。

【 花最少的时间,得到最准确的答案 】

超声波疲劳试验一般是指用重复频率15~25kHz进行的疲劳试验,其主要特点是在实际使用的试验时间内能得到疲劳度及阈值附近的数据。 超声波试验法由于频率高,能够迅速地评价各种工业材料的高重复周期的疲劳极限。另外,以往的疲劳试验机由于试样两端的夹持部分构造很复杂,很难用于管材、薄板、线材等试验, 而超声波试验法只要将试样的一端粘贴好或用螺钉固定好,对于薄的材料也可在拉伸压缩负荷条件下进行试验而不用担心发生弯折。也就是说,以往的试验法很难进行的交变疲劳试验变得容易了,而且通过监测振动应力传递系统的输入输出和共振频率,就能够求出疲劳试验中的内擦摩的变化和弹性常数的变化。这样就能够得到疲劳试验中有关材料变化的很多信息。

以10⁹疲劳试验为例

20Hz伺服液压疲劳试验需要 1.5 年

50Hz旋转弯曲试验机需要231天

300Hz高频振动台需要 38.5天

20KHz超声疲劳实验仅需 13.8 小时

【 超高周疲劳机 工作原理 】

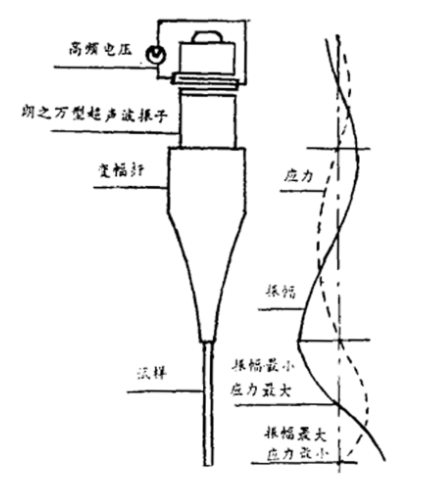

使螺钉固定的朗之万型4段超声波振子产生的纵向振动经过变幅杆放大后使试样共振,此时在试样里产生振幅极大的部分(振动腹点)和振幅极小的部分(振动节点)。振动节点的应力最大,由于纵向振动的应力和材料固有的重复次数而产生疲劳破坏。也就是说,在试样中心产生最小位移(位移节点)和最大应变(应变腹点)。

同样地在试样的两端产生最大位移(位移腹点)。在以往的疲劳试验时交变应变在试样全长有相同的振幅分布,而在高频时则沿着试样长度从试样两端的0变到中心的最大值。因此可以简单地将试样的一端用粘贴法或螺钉固定法装在变幅杆上。

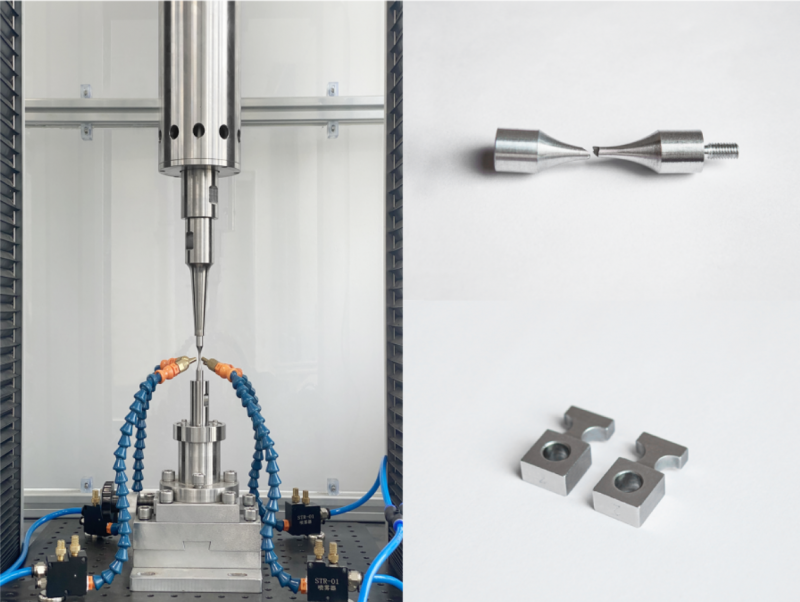

本装置由下列部分构成: (1)超声波驱动部分,包括 ①超声波振子; ②变幅杆; ③高速光位移计; (2)电气控制部分,包括 ①电力单元; ②波形观察单元; ③计测单元; ④电源单元;

【 疲劳机试样及特点 】

以往的疲劳试验机用的试样和超声波疲劳试验机用的试样 从外观形状上看同样是圆棒或板状的,但我司试验机是用螺钉同变幅杆连接的,而且应力最大的试样中央部分通常比连接在变幅杆的部分细,此外,若将试样中央部和一端做得比较细, 则对于声波传播速度大的材质也能够缩短试样的长度,试样中央部细的哑铃型则可以进一步把长度缩短。对于难以用螺钉固定的陶瓷材料等,可用粘接剂简单地固定在变幅杆上。

超高周疲劳机特点:

1. 同以往的疲劳试验机比较,重复周期非常快,试验所需要的时间极短;

2. 不需要油压操作,试验机体积小,重量轻,操作简单;

3. 利用选构件可选择各种试验气雾,此外可以装备拉伸压缩应力附加装置;

4. 通过试样共振频率的测定,可以测定杨氏模量;

5. 可测定内摩擦;

超高周疲劳机应用:

1. 以一定振幅拉伸压缩的金属及陶资等新材料的疲劳试验;

2. 外部负荷(拉伸或压缩)重叠的拉伸压缩疲劳试验;

3. 三点弯曲疲劳试验;

4. 共振型疲劳裂纹扩展速度试验;

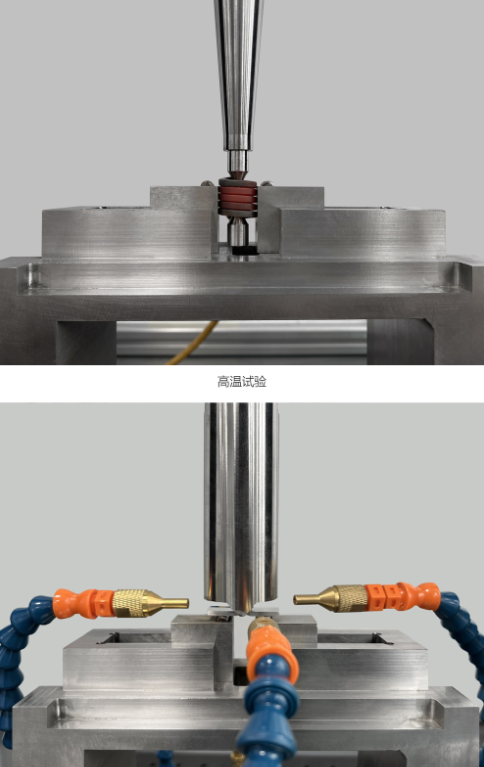

5. 高温疲劳试验;

6. 环境疲劳试验;

7. 疲劳试验中的内摩擦测定等;

超声波疲劳试验的最大特点是缩短疲劳试验所需的时间, 例如,用1Hz的疲劳试验进行1010周期的试验需要320年的时间,但用20kHz时侧在6天以内就能做完试验。这样,用超声波进行试验就能够在某个给定时间内进行更多试验条件的实验或进行重复再现实验,能够得到高概率的结果和结论。此外象汽轮机叶片那种在高频负荷作用下的构件,当试验条件与实际使用的运转条件试验技术与试验机(频率及应力)相同或相近时, 试验机最为有效。

约在 10 年前美国就试制了与这种新开发的试验机同样的试验机,但据说不好用。但是用这种新开发的试验机对陶瓷材料进行疲劳试验得到了很好的结果,这就能够在高重复周期疲劳试验中得到有关材料变化的信息。