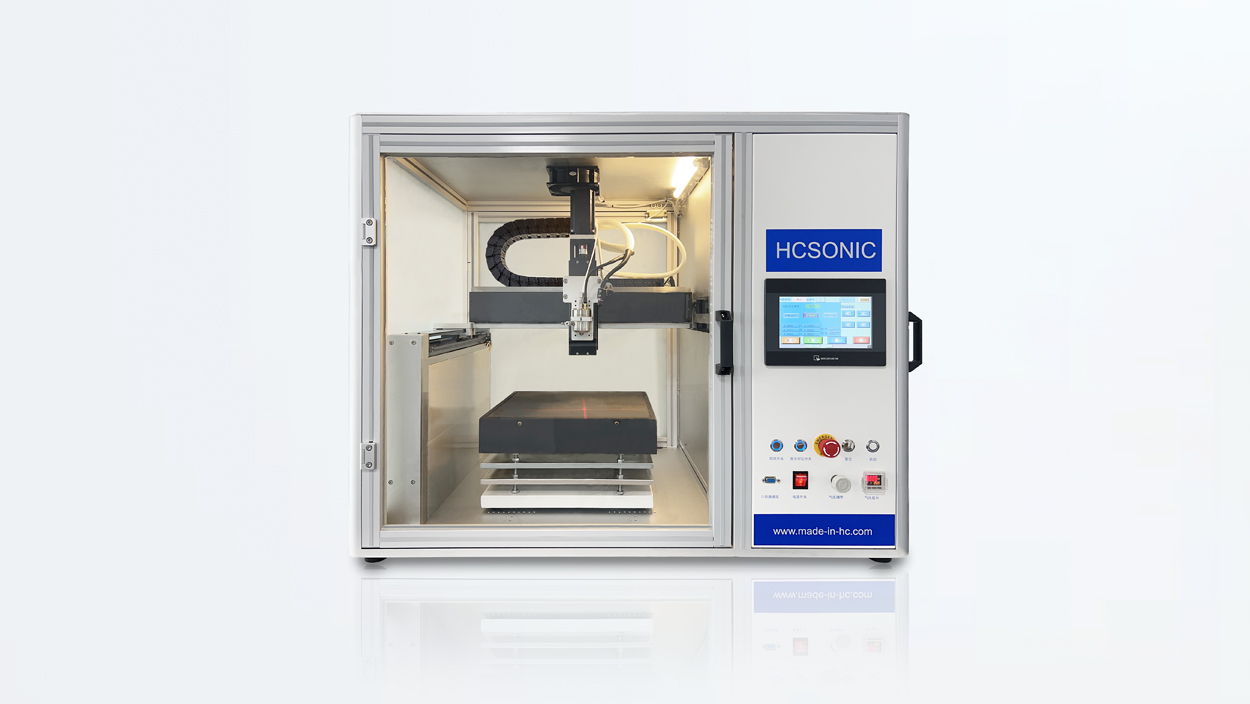

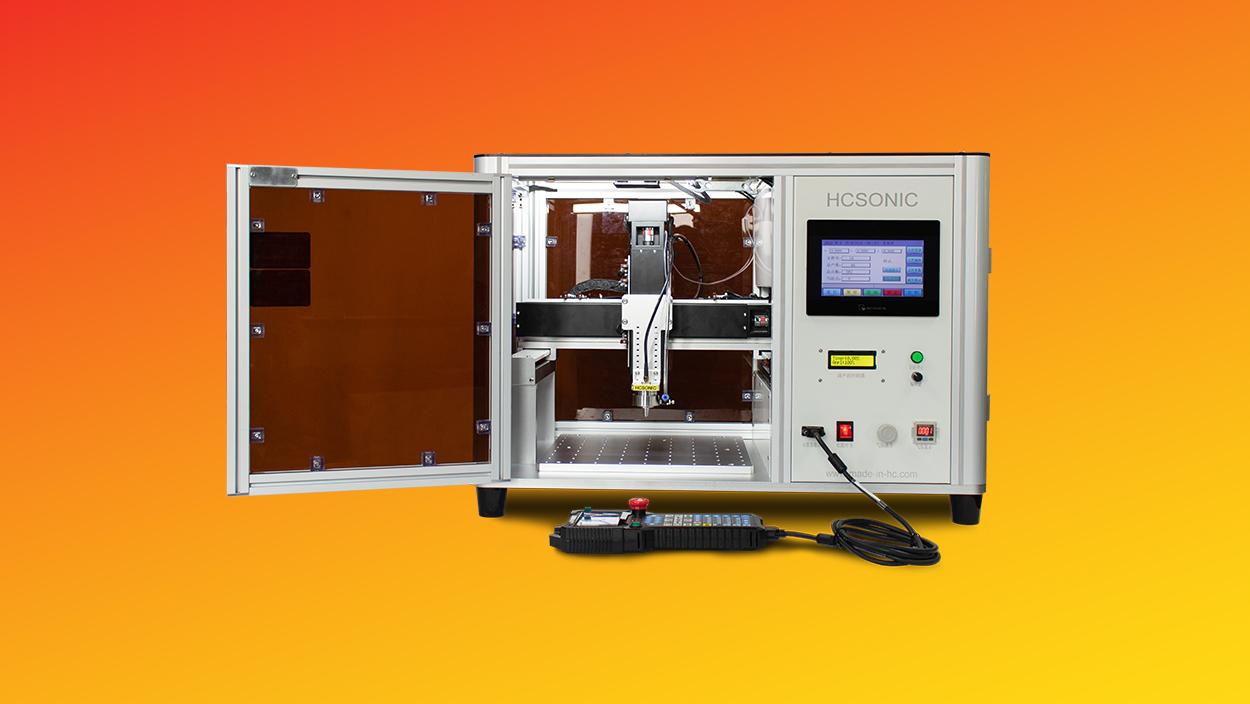

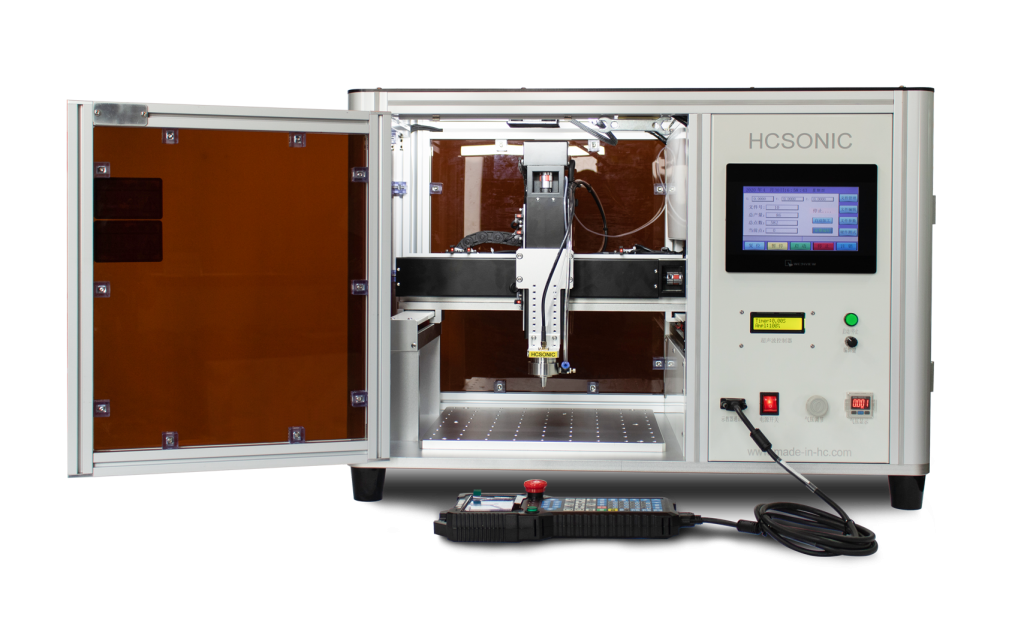

超声波雾化喷涂简介

超声波雾化喷涂设备正广泛应用在工业及研究开发的领域中。因为环境因素及过量污染的原因,使得科学家、工程师及设计师们都采用超声波喷涂设备,超声波喷涂设备作为一门更精确,更易操控及更加注重环保的喷涂技术,将取代传统的二流体喷涂。另外,因为这种喷涂不会堵塞或磨损,所以在关健制造过程中减少停机时间方面也能作出贡献。

“HCSONIC”的超声波喷涂设备,以其轻柔的喷雾特征,大大减少了过度喷涂,从而降低成本及对周围空气的污染,同时,这种新技术也拓展了更多的应用领域,例如,在要求喷涂低流量下就十分理想。对于基片喷涂、雾化加湿、薄膜涂层、喷雾干燥,助焊剂喷涂,膜喷涂,细线喷涂及其它工业和研究开发应用,“HCSONIC”的超声波喷涂设备会产生比其它技术更好的效果。

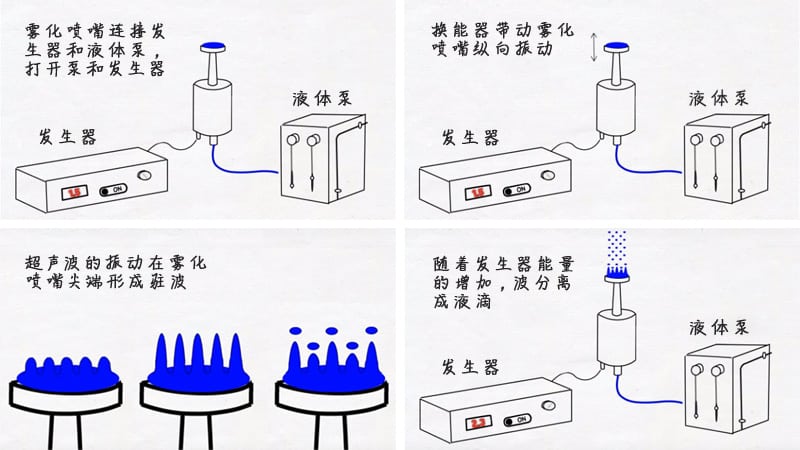

超声波雾化喷涂原理

超声波雾化喷涂是利用压电效应将电能转化为高频机械能,从而对液体进行雾化。利用超声波高频振荡将液体雾化成均匀的微米级颗粒,相对于传统的压力式喷头,超声波喷涂可以得到更均匀、更薄、更可控的薄膜涂层,且不易堵塞喷头。由于超声波喷头仅需要千帕级的微小气量,其喷涂过程中几乎不产生飞溅,所以涂料利用率高达90%以上。

超声波喷涂是一项成功的技术,例如在基材上进行高质量和高性能的涂覆。通过对超声波喷涂各项工艺参数的精确控制,可避免过度喷涂,实现了精确的液滴分布。超声波喷涂的优点是能够精准控制液滴尺寸,喷雾强度以及液体流速。

超声波雾化喷嘴的类型

附加功能

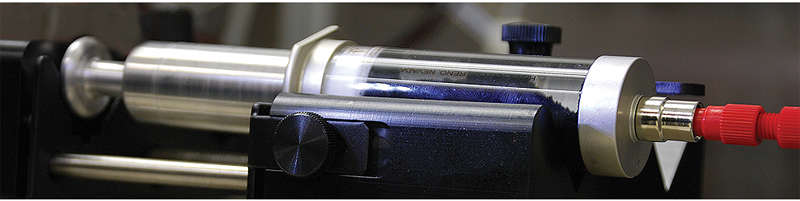

超声预分散系统

超声波分散注射器,可实现在雾化喷涂前,对溶液先进行超声分散处理,避免了喷涂过程中固体的沉淀。

液体输送泵

超声波雾化喷涂设备可与各种液体输送系统一起使用,例如注射泵,齿轮泵,蠕动泵,压力罐等。无论使用哪种系统,只要液体在喷嘴工作范围内以稳定的流量输送,这些系统中的任何一个都会工作。 然而应该避免脉动(建议使用注射泵),即使瞬间脉冲也可能导致液体落在操作范围之外。这对于诸如支架涂层的低流量应用尤其明显。

超声波喷涂的影响因素

液滴大小

超声波喷涂设备的频率影响着液滴的大小,频率越高,液滴尺寸越小。20kHz时的中值液滴尺寸为90微米,在40kHz时,液滴尺寸进一步缩小至平均45微米。

雾化成败

如果超声波能量过高将会发生空化,过高的能量不会在喷嘴顶端形成理想的薄膜,导致流过喷嘴的液体过早地雾化,并“撕裂”成大小不一的液滴。只有在特定功率下产生的振幅才能产生比较理想的雾化效果。对于超声波雾化喷涂而言, 输入功率水平一般在10 至15 瓦左右。

雾化流量

超声波雾化喷嘴的流量范围一般都比较大,不像传统空气驱动的喷嘴需需要依靠空气的力量,来分解液体流进行雾化。因此同一溶液单位时间内喷嘴雾化的液体量,主要由雾化喷嘴结合使用的液体输送系统控制。

液体兼容性

各种涂料,化学品,润滑剂和颗粒悬浮液都可以很容易的进行雾化。然而,粘度、混溶性和固体含量等因素值得考虑。为了达到最佳雾化效果,粘度应低于40cps,固体浓度应保持在30%以下。由于超声波雾化喷涂的过程依赖于液体薄膜的运动,通常液体的粘性越大,雾化就越困难。内含长链聚合物分子的液体内聚性较高,即使以稀释的形式,也很难进行雾化。一般情况下单微粒的混合物比较容易雾化。

普通纯液体

- 纯的单成分液体(水、酒精、溴 等)

- 纯溶液(盐水、聚合物溶液等)

- 带不溶固体混合液(煤浆、珠状聚合物/水、硅石/酒精、悬浮液 等)

对于纯液体,唯一影响雾化效果的是黏度,通常最大黏在10cp左右。

聚合物分子液体

纯溶液在大多数情况下与纯液体相似,除了当溶解液中含有很长的聚合物分子链。在这种情况下,聚合物分子的长度会影响雾化过程,当液滴从整个液体中分离并进而形成雾化时,那些聚合物分子就会阻碍这种离散液滴的形成。

不溶固体混合液

带有不溶解固体的混合液,有三种因素会影响雾化能力:颗粒大小、 固体浓度及固体颗粒与载体之间的动态关系。

固体颗粒的浓度十分重要,上限值大约为30%, 在高浓度情况下,要有恰当的条件才能雾化。最后,即使颗粒大小合适,液体雾化的可行性还受别的动态因素影响,诸如载体的粘度及固体成分保持悬浮状态的能力。

如果颗粒大小大于雾滴中位值的 1/10,一般这种混合物十分容易雾化。对于含有一种或多种固体颗粒的液滴,液滴的尺寸一定要比固体颗粒大许多,否则大多数的液滴将很可能包含不了固体颗粒成分,形成分离。

超声波雾化喷嘴与传统喷嘴的区别

与传统的依靠压力和高速运动将液体粉碎成小颗粒的喷雾头不同,超声波喷头是利用较低的超声波振动能量来进行液体雾化。液体可通过自身重力或低压液泵传送到喷雾头并实现连续或间断性雾化。在不超出限度的情况下,液体雾化量仅由液体的输送量决定。

传统二流体喷头

- 利用气体和液体的两 种流体的动能雾化

- 喷雾冲击力较大,会造 成飞溅及原料浪费

- 雾化颗粒均匀度差

- 雾化颗粒大小由喷头口径决定

- 喷头口很细时,容易堵塞喷头

- 不能精确控制喷雾流量,无法在较低流量下持续喷雾

HCSONIC 超声波雾化喷嘴

- 利用高频超声波振荡将液体雾化

- 喷雾冲击力很小,不会造成飞溅及原料浪费

- 雾化颗粒均匀度很高

- 雾化颗粒大小由超声频率决定,与喷头口径无关

- 喷头口径粗细可调,且保持超声振荡,不易堵塞喷头

- 可精确控制流量,在极低流量下持续喷雾

超声波雾化喷涂有什么优点

- 喷涂图案易于成型,适用于精确的涂层应用

- 可以对任何形状物体进行喷涂,均匀的微米厚涂层

- 超声雾化喷涂可减少关键生产过程中的停机时间

- 超声波雾化喷涂超低的流速,可间歇或连续性工作

- 高度可控制的喷雾量,喷涂质量更加可靠

- 能耗低,雾化效率高,对雾化液体的限制较小

- 可减少反喷造成的浪费及空气污染,节约成本

- 无压力,无噪音,没有运动部件的磨损、无堵塞

- 雾化喷嘴由钛材料制成,具有强高度、抗腐蚀性强